实验信息

实验原理

(1)实验原理

海洋基础设施表面(包括沿海桥梁、机场和港口码头的钢筋混凝土结构以及码头、地下管道、海上钻井平台等钢结构)与海水长期接触,海水中氯离子通过混凝土保护层孔道扩散到钢筋表面或直接与钢结构表面接触,破坏钢筋或钢结构表面保护层,形成电化学腐蚀,同时在钢筋混凝土表面或钢结构表面附着海洋微生物,形成生物腐蚀,影响钢筋混凝土或钢结构的耐久性。同样,船舶表面也易形成电化学腐蚀和微生物腐蚀,影响船舶的耐久性和安全性。海洋防污涂料通常为树脂基控制损耗涂料,富含Cu2O和除藻杀生剂,涂覆在海洋基础设施表面和船舶表面,在钢筋、钢结构和船舶表面形成保护层,一方面可防止氯离子形成的电化学腐蚀,另一方面涂层中的铜离子防止微生物附着形成微生物腐蚀,从而提高海洋基础设施和船舶的使用寿命,节约能耗。

虚拟仿真涂料工厂实训

此部分是以实训车间为原型按比例高度还原工厂的实际操作环境及操作流程,营造一种身临其境的效果。

涂料生产的实际过程主要包括:1)配方的设计; 2)树脂的溶解;3)颜料及助剂的投放;4)防污剂的添加;5)研磨分散;6)包装出库;7)涂装样板。学生需根据以下实验原理进行合理的配方设计,并采用适当的生产工艺进行涂料制备。

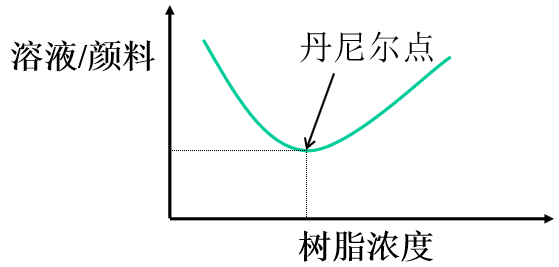

树脂的选择及用量直接影响到涂料的各项性能参数,例如粘度、干燥性、漆膜的成膜性能(光泽度、漆膜强度,漆膜的附着力),抗海水冲刷性能、抗盐雾腐蚀性能以及防污剂释放速度等,在配方设计中可根据丹尼尔点的位置确定树脂用量,如图1所示。此外,亦需根据旋转冲刷、盐雾腐蚀等性能的测试结果进行优化树脂用量。

图1 丹尼尔点

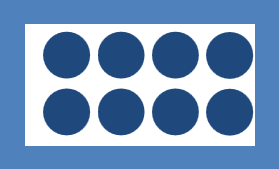

溶剂的选择及用量与树脂的溶解性具有重要关系。研究表明,聚合物在良溶剂和不良溶剂中状态不同,如图2所示。其中,在良溶剂中粒子吸附的聚合物量小,密度低,而不良溶剂中粒子上吸附的聚合物密度高,吸附量大。通常,在分散颜料时使用不良溶剂,在稀释时使用良溶剂。另外,在良溶剂中混入少量不良溶剂所得漆膜的断裂伸长明显增加,其原因在于有适量的不良溶剂时,所得漆膜中可形成大量极细小的空隙,这种空隙可以控制住裂缝发展的速度,减缓了应力集中强度。

图2 聚合物在良溶剂与不良溶剂中的状态

溶剂的选择关系到漆膜光滑平整度。若溶剂挥发过快,涂料浓度迅速升高,膜层表面因粘度过高而失去流动性,引起漆膜不平整;另外,溶剂挥发过快造成蒸发时失热过多,膜层表面温度可降至雾点,会使水凝结并残留在膜层内,从而导致漆膜发白而失去透明性,进而降低漆膜强度等。

涂料各组分功用不同,各类型助剂的选择及用量需根据实际需求进行调整。涂料组分主要有消泡剂、增稠剂、分散剂、缓释剂、防污剂等,另外填料也是涂料中必不可少的组成部分。

旋转冲刷试验

此部分虚拟仿真实验高度还原真实大型天然海水池中进行的旋转冲刷测试,样板和测试设备的形貌尺寸、测试参数均与国家标准(GB/T 7789-2007 船舶防污漆防污性能动态测试方法)相符。

旋转冲刷试验模拟水中结构件受海浪冲刷或船舶航行时与海水的动态交互作用行为,测试并评价防污涂料的抗海水冲刷性能。冲刷试验将涂敷有防污涂料的样板固定于旋转冲刷试验机上,设定转速和试验时间;实验周期内一旦出现样板表面漆膜脱落、起泡、开裂等现象出现即判定为失效,返回上一步骤,进行涂料配方及生产工艺优化。若无上述破损现象,则进入下一步“实海浮筏挂板试验”。

③ 实海浮筏挂板试验(防海洋生物附着性能测试)

此部分虚拟仿真实验高度还原真实海浮筏挂板试验的场景及评估手段,样板及设备形貌尺寸与实际相符。

实海浮筏挂板试验是指,将涂装防污漆的样板浸泡在浅海中,定期观察样板上海洋污损生物附着的品种、附着量及繁殖程度,同时与空白样板进行比较,并根据观察的结果评定防污漆性能的一种试验方法。

本虚拟仿真项目以新型自抛光型防污涂料为蓝本,该类型防污涂料与海水接触时可以发生水解,释放出杀菌剂,并逐渐转变成水溶性的聚丙烯酸盐,而与下层漆膜剥离,涂层在水流的作用下,表层的颜料和失去毒料的聚合物可以均匀与漆膜分离,露出新鲜的涂层,起到抛光作用,如图3所示。为了控制聚物的水解,可以加入疏水性的有机物(阻滞剂)。

图3 自抛光型防污涂料的作用原理

评价方式:若样板表面只附着藻类胚芽和其他生物淤泥,则试验样板的表面污损可评定为100。若仅仅有一些初期污损生物附着则降至95。若有成熟的污损生物附着,则评分的方法为:以95为总数扣除个体附着的污损生物的数量和群体附着污损生物的覆盖面积百分数。例如:

藤壶 3个,直径3mm-10mm;

软体动物 2个,直径15mm;

绿藻 附着面积3%;

其他污损生物 无。

评分:95-(3+2+3)=87

④ 盐雾腐蚀试验

此部分虚拟仿真实验高度还原国标制定单位盐雾腐蚀试验箱的形貌及参数设置,样板尺寸等与实际相符。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀,是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

A中性盐雾试验(NSS试验)是最早且目前应用领域最广的一种加速腐蚀试验方法。它采用5%的氯化钠盐水溶液,溶液pH值调在中性范围(6~7)作为喷雾用的溶液。试验温度均取35 ℃,要求盐雾的沉降率在1~2 ml/80 cm²·h之间。

B醋酸盐雾试验(ASS试验)是在中性盐雾试验的基础上发展起来的。它是在5%氯化钠溶液中加入一些冰醋酸,使溶液的pH值降为3左右,溶液变成酸性,最后形成的盐雾也由中性盐雾变成酸性。它的腐蚀速度要比NSS试验快3倍左右。

C铜盐加速醋酸盐雾试验(CASS试验)是国外最新发展起来的一种快速盐雾腐蚀试验,试验温度为50 ℃,盐溶液中加入少量铜盐—氯化铜,强烈诱发腐蚀。它的腐蚀速度大约是NSS试验的8倍。

D交变盐雾试验是一种综合盐雾试验,它实际上是中性盐雾试验加恒定湿热试验。它主要用于空腔型的整机产品,通过潮态环境的渗透,使盐雾腐蚀不但在产品表面产生,也在产品内部产生。它是将产品在盐雾和湿热两种环境条件下交替转换,最后考核整机产品的电性能和机械性能有无变化。

盐雾腐蚀有中性、酸性、和碱性三种;除了中性外,其他两种盐雾具有毒性,对于学生现场教学具有危险性。

(2)知识点

知识点:共 16 个

1)溶剂型涂料配方的基本组成及各组分的作用

2)树脂的选择及用量对涂料漆膜性能(强度、附着力、防污防腐性能)的影响

3)溶剂的选择(良溶剂与不良溶剂)、用量及用法对涂料性能的影响

4)各类型助剂的使用方法及用量的选择

5)防污涂料生产工艺流程,涂装过程

6)旋转冲刷测试的条件,包括试验场所、试验装置、试验时机的选择

7)旋转冲刷测试样板的制备,包括样板的材质和尺寸、样板的表面处理、样板漆膜的制备

8)旋转冲刷测试的试验程序,观察记录手段,结果的评定与交付依据

9)自抛光型防污涂料的作用原理及防污剂的选择

10)实海挂板试验测试的条件,包括试验场所、试验装置、试验时机的选择

11)实海挂板试验测试样板的制备,包括样板的材质和尺寸、样板的表面处理、样板漆膜的制备

12)实海挂板试验测试的试验程序,观察记录手段,结果的评定与交付依据

13)盐雾腐蚀试验的基本原理及分类

14)盐雾腐蚀试验的准备工作,包括试验箱的准备、样品的准备及安装

15)盐雾腐蚀测试箱参数设定

16) 盐雾腐蚀试验结果评定